<Before>

<After>

| 材質 | ステンレス |

| 材料形状 | |

| 加工方法 | レーザー加工 |

| 製品 | ブラケット |

| 業界 |

<Before>

こちらはブラケットの製作案件です。従来は、SUS304のアングルを切断して穴あけ加工をしたものを抱き合わせる仕様になっており、 材料調達、SUSの切断業者、穴あけ業者がが別の為、全体の製造工程、サプライチェーンとしては、多工程により、業者のとりまとめが大変で、且つ 納期が掛かり、コスト高になってしまう問題がありました。 アングルの切断後、穴あけ加工を行う順番となる為、仕様調整が必要であり、加工精度が悪くなってしまいます。

また、切断と穴あけ加工がそれぞれ2社(拠点)で実施していたことから、作業コストと納期に時間がかかってしまう問題点がありました。

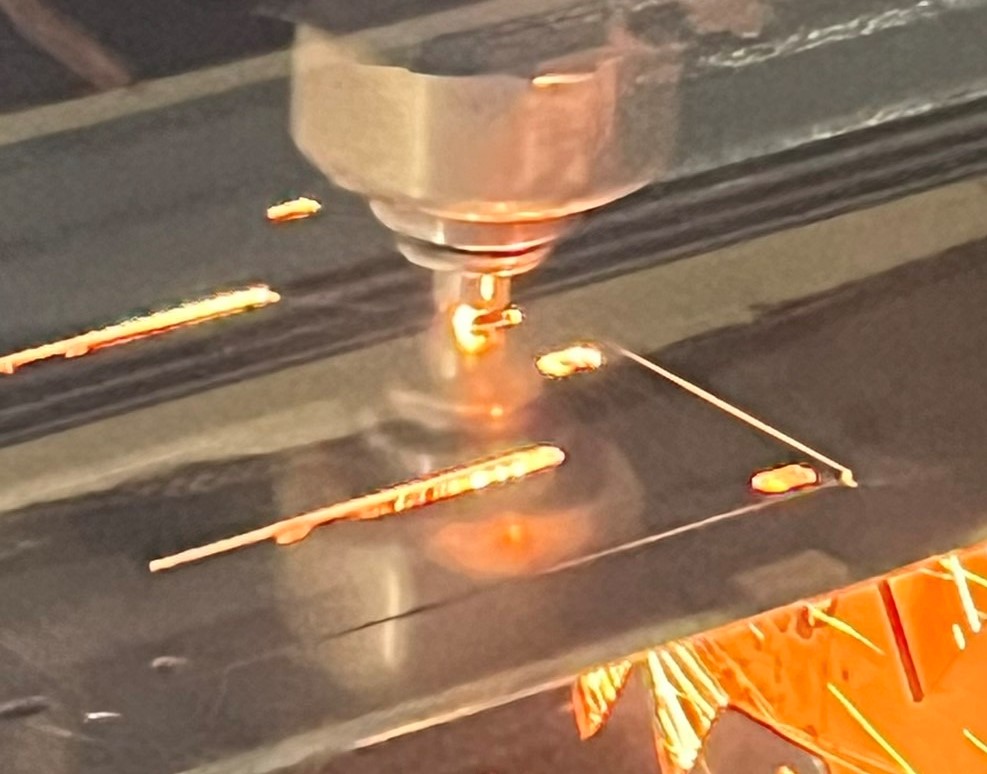

<After>

そこでお客様とお打ち合わせを重ねて、強度面の仕様確認をおこない、特に問題なかったため、レーザー加工を取り入れる提案をお客様にしました。 レーザー加工にすることによって、一つの工場で寸法切断から、穴あけ加工まで行う事ができ、作業コスト・工程時間短縮に繋がる事ができました。材料手配が1拠点で効率的になったこと、レーザー加工による工程集約が出来たこと、1拠点になることで輸送コストが削減したこと、により、実際納期としては、約7日間縮める事が出来ました。また、コスト低減する事もでき、お客様満足に繋がりました。

当社では、案件確認から、改善提案まで実施することができ、また自社/外注の工程を使った加工が出来ます。