ステンレス溶接は、特有の物理的特性を持つステンレス鋼を溶接する技術です。この領域は多くの産業で重要な役割を果たし、特にその耐食性、耐熱性、強度の高さが評価されています。以下に、ステンレス溶接の特徴、種類、および注意点を詳しく解説します。

ステンレス溶接の主な特徴

- 耐食性と耐熱性: ステンレス鋼はクロムを含むことで、錆びにくく、高温下でも性能を維持します。これは化学工業や食品産業などで非常に重要な特性です。

- 多様な種類: ステンレス鋼にはオーステナイト系、フェライト系、マルテンサイト系など複数の系統があり、それぞれに特有の物理的特性があります。

ステンレス溶接の種類と特徴

- TIG溶接: 高品質な溶接ビードが得られ、主にステンレスやアルミなどの非鉄金属の溶接に使用されます。タングステン電極を使用し、不活性ガスを用いて環境を保護します。

- MIG溶接: 生産性が高く、スピーディな溶接が可能です。金属-不活性ガス溶接とも呼ばれ、溶接ワイヤーを連続供給することで作業効率が向上します。

- 被覆アーク溶接: 簡易的な装置で行え、低コストでアクセスしやすい溶接方法です。しかし、溶接棒の交換に時間がかかり、効率が低下することがあります。

- サブマージアーク溶接: アーク溶接の一種で、粉粒状のフラックスを散布することで効率的な溶接が可能です。深い溶接が必要な場合に適しています。

- 電子ビーム溶接、レーザー溶接、電気抵抗溶接: 高度な技術を要する特殊な溶接方法で、精密な加工が必要な場合に用いられます。

ステンレス溶接の際の注意点

- 成分変化の理解: ステンレス鋼の成分が溶接時にどのように変化するかを把握し、それに適した溶接方法を選択することが重要です。

- 系統ごとの特性への対応: 種類によって溶接特性が異なるため、オーステナイト系、フェライト系、マルテンサイト系それぞれに適した溶接方法を選ぶ必要があります。

- 温度管理の重要性: 高温割れや低温割れを防ぐため、適切な温度管理が必要です。これには、予熱や適切な冷却方法の選択が含まれます。

ステンレス溶接が難しい理由

- 多様な種類と特性: ステンレス鋼の多様な種類とそれぞれの特性を理解し、適切な溶接方法を選択する必要があります。

- 技術的な熟練度の要求: 溶接技術には高度な熟練が必要で、特にオーステナイト系ステンレス鋼の溶接は難易度が高いとされます。

ステンレス溶接を成功させるポイント

- 溶接方法の選定: 使用するステンレス鋼の種類に最適な溶接方法を選ぶことが鍵です。

- 温度管理の徹底: 材料に合わせた予熱や冷却を行い、高温割れや低温割れを防ぎます。

- 溶接条件の設定: TIGやMIG溶接では、ガス流量、電圧、電流などの条件を正確に設定することで、品質の高い溶接が可能になります。

当社のステレンス溶接事例をご紹介

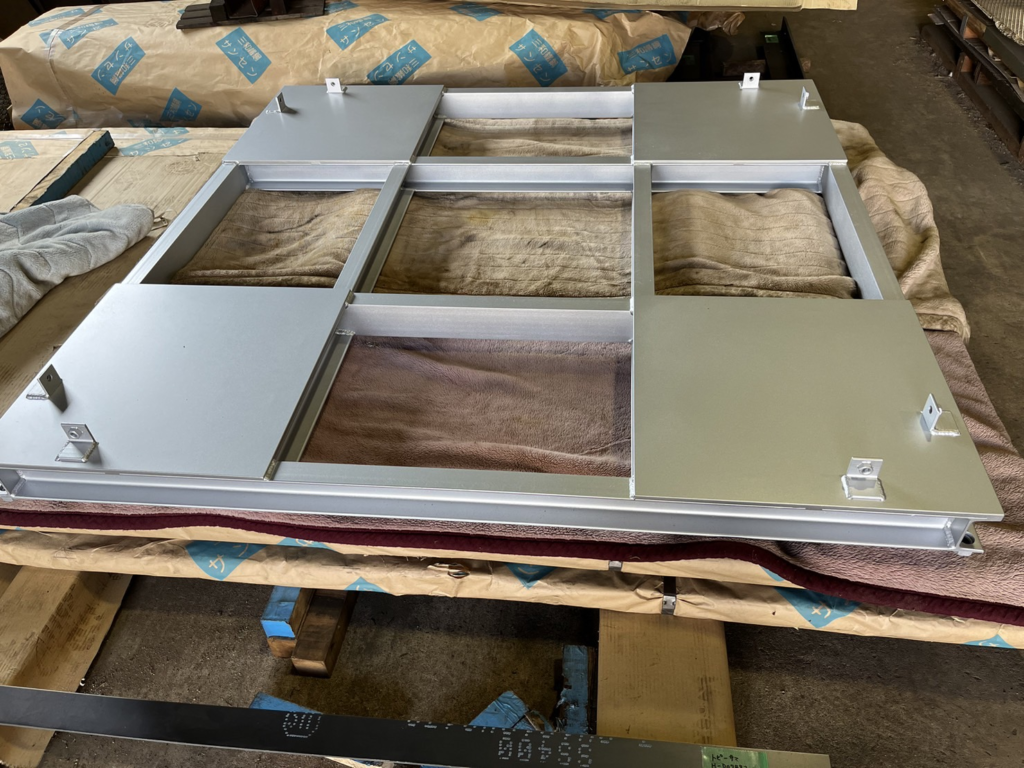

鉄 架台

お客様の工場では、これまで使用していた旧型の生産機械の能力が限界に近づき、生産性の向上が求められていました。そこで新型機械の導入を決定したものの、現場のスペースや設置条件が旧型と異なるため、新しい架台の設計・製作が必要となりました。

ステンレス製 熱交換用 蛇管

このステンレス製の蛇管は、特に化学・プラント業界で使用されるメッキ槽の熱交換用に設計されています。蛇管の外面は#400研磨で処理されており、これによって流体の流れがスムーズになり、また内部の付着や腐食が大幅に減少します。

ステンレス溶接は、その複雑さと高度な技術要求から、専門的な知識と経験が不可欠です。設計担当者や購買担当者にとって、これらの知識はプロジェクトの成功に直結する重要な要素です。適切な溶接技術の選択と実施は、製品の品質と耐久性を大きく左右するため、十分な理解と準備が必要です。